|

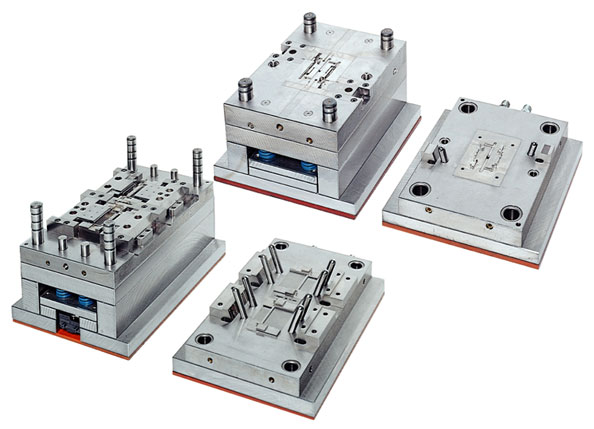

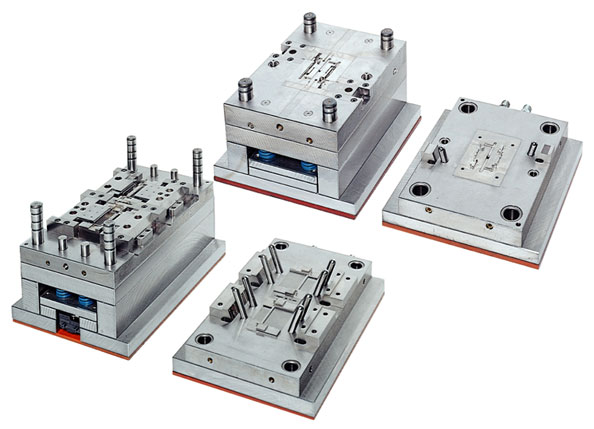

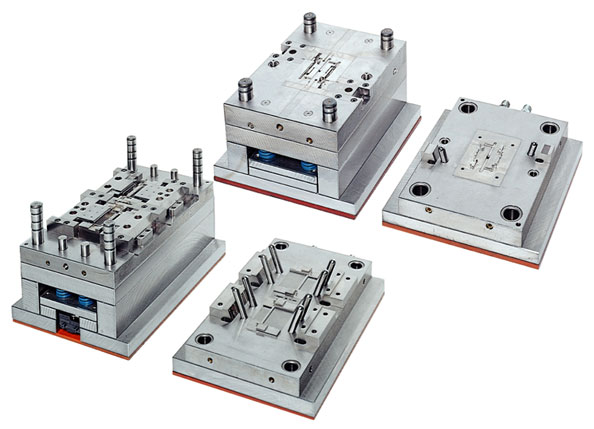

Plastik ekstrüzyon kalıbı

tasarımı ve üretimi,

Çok gözlü ve maçalı kalıp tasarımı ve üretimi

Komple kalıp montajı

İmalat resimlerini hazırlanması,

Animasyon ve simülasyon

Komple bitmiş ürün teslimatı

EKSTRÜZYON KALIPLARI

160 yıllık bir geçmişe sahip olan Ekstrüzyon, Kalıpçılığın bir bölümüdür. Özellikle son 20 yıl da bu alanda önemli gelişmeler, yaşanmış büyük adımlar katedilmiştir. Ekstrüzyon plastik maddenin akıcı bir hale getirilerek belirli bir şekil vermek üzere dar ve şekilli bir kalıptan basınçla geçirilmesi olarak tanımlanır. Plastik işleme endüstrisinde ekstrüzyon işlemi çok geniş tatbikat sahası bulunmaktadır.

Çok geniş bir konu olmakla beraber, temelde Plastik Ekstrüzyon ve Metal Ekstrüzyon olmak üzere iki alt başlık altında inceleyebiliriz.

Kendine has teknolojisi olan Ekstrüzyon için kullanılan tezgahlar, kalıplar ve ekipmanlar da bu işleme uygun olarak dizayn edilmiştir.

Amacım, Ekstrüzyon hakkında bilgi vermek, konu ile ilgili son gelişmeleri ele alıp açıklamaktır. Ayrıca işlemin tamamının nasıl gerçekleştirildiği, bir Ekstrüzyon uygulaması esnasında gerekli şartlar hakkında kısa bilgiler

verilecektir.

Plastik dünyasındaki teknolojik gelişmelere bağıntılı olarak plastiğin tarım, kağıt, kimya, mobilya, sağlık, otomotiv, tekstil, elektronik gibi vs. sektörlerde kullanılan ekstrüzyon yöntemi ile şekillendirilen plastikler işlenmişidir.

Ekstrüzyon, enjeksiyon cihazlarında olduğu gibi granül plastiğin koyulduğu bir besleme hunisi, üzerinde elektrikli ısıtma düzeni bulunan helezon haznesi, hatvesi ve diş yüksekliği değişen bir helezon bazen birden fazla uç kısma bağlı bir kalıp ile kontrol sistemi ve diğer yardımcı kısımlardan ibarettir.

Ekstrüzyonda genelde termoplastikler kullanılır. Yaygın olanları PVC,PE,PP,PA; termoplast poliester ve sülfon plastiklerdir.

Isı ve basınç kullanarak malzemenin kalıptan sürekli geçmesini sağlamak yoluyla uzun parçalar elde etme işlemine ekstrüzyon denir.Ekstrüzyon işleminde helezonun dönmesi ve gövdenin ısıtılmasıyla ve eriyen plastik maddenin öne doğru hareket etmesiyle ileri doğru bir basınç birikimi oluşur. Bu basınç besleme hunisi boğazında sıfır iken cihazın çıkış bölgesinden en yüksek olur. Plastik erimiş halde helezon kanallarından gerçekten homojenelize olur. Kalıptan çıkan plastik soğuk hava jeti veya sıvı banyolarla soğutularak deforme olması önlenir.Ekstrüzyon ürün imalatını böyle açıklayabiliriz.

Ekstrüzyon işlemi yaygın bir şekilde kullanılmakla beraber özellikle PVC ürünlerinin % 80 i bu yöntemle üretilmektedir. Evlerde kullanılan PVC kapı ve pencere sistemleri, evlerin su tesisatlarında kullanılan PVC borular, elektrik tesisatlarının çekilmesinde kullanılan PVC borular başlıcalarıdır. Bunlar gibi ekstrüzyon aynı zamanda, naylon elde etme işleminde de kullanılır. Özel kullanım alanları arasında en başta elektrik kablosu kaplama ve lif çekme işlemlerinde kullanılır (3).

2. EKSTRÜZYON İŞLEMİNİN TAMAMI:

Ekstrüzyon işleminin gerçekleşmesi için bir bant sisteminin olması gerektiğini belirtmiş ve ekipmanları hakkında kısaca bilgi vermiştik. Bunları sonda başa doğru bir daha saymak gerekirse; döner testere, parçayı veya parçaları istenilen boyda kesmek için kullandığımız bilinen klasik testere. Ondan önce, eğer parça hava ile soğutulacaksa parçamızın üzerinde gidebileceği bir konveyor bant sistemi ve en başta kalıbın üzerinde bağlı olduğu bir ekstrüzyon presi bulunmalıdır. Fakat parçamızı hava ile değil de su ile soğutmak istersek, o zaman döner testereden önce parçamızı çekmesi için bir katerpiller çekici, ondan önce de parçamızın içinden geçeceği soğutma tertibatı konulur. Bu sistem PVC profil ve boru imalatında kullanılır. PVC profillerin imalatının yapıldığı bantlarda ayrıca firmaların kendi şirket isimlerini bastıkları kaplamalar yapılmaktadır. Bu kaplamalar reklam amacı ile olduğu kadar profili korumak amacı ile de kullanılmaktadır. Bunun için sisteme, yapıştırılacak bant üzerine yazılacak yazıyı yazan bir yazıcı, bandı sıcak olarak profil üzerine yapıştıracak sıcak baskı ruloları ve baskı yapıştırıcı ilave edilir (Şekil 1) (2).

Şekil 1. PVC profil ve boru imalatında kullanılan bant sistemi (2).

3. EKSTRÜDER

Ekstrüder, homojen bir biçimde erimiş malzemeyi içine alarak, ekrüsel flaşlı olarak monte edilmiş kalıba göndererek yari işlenmiş ürünü ektrüde edilmiş bölgeye götürür (bir de ekstrüdate olarak bilinir). Değişik ekstrüdateler şekil 5de gösterilmiştir.

Şekil 2. Ekstrudateler

Monifold: Bütün kalıplar bir akış kanalı içerir. Manifold istenilen formda erimeyi verir. Bir kural olarak, bütün kalıplar elektrikle ısıtılır. Birkaç kalıp ele alınacaktır(2).

3.1.Estrüder prensibi:

Öncelikle ekstrüderin çalışma prensibi bir et öğütücüsüne benzer. Söz gelişi, besleme bölgesi malzemeyi içine alır ve sonra onu sıkıştırma bölgesine geçirir. Orada havayı azaltarak ve vidanın merkez çapını artırarak basınç yapar, havasını alır (bazı bölgelerde) ve erimiş bölgeye taşır. Sonraki ayar bölgesinde malzeme homojenize edilir ve düzensiz bir biçimde ısıtılır(2).

4. EKSTRÜDER KISIMLARI

Bir Ekstruder projelendirilirken aşağıdaki hususlar dikkate alınmalıdır;

1.Ekstrüderin büyüklüğü (çapı)

2.L/D oranı (uzunluğun çapa oranı)

3.Tahrik gücü

4.Hız düşürücü dişliler

5.Thrust yatağı kapasitesi

6.Vidanın projelendirilmesi

7.Besleme boğazı ve basma gücü ihtiyacı

8.Gövde ısıtma ve soğutma sistemi

9.Enstrümantasyon

5. EKSTRÜZYONUN KULLANIM ALANLARI

Ekstrüzyon işlemi ile üretilen ürünler yaygın bir şekilde kullanılmakla beraber özellikle PVC ürünlerinin % 80 i bu yöntemle üretilmektedir. Evlerde kullanılan PVC kapı ve pencere sistemleri, evlerin su tesisatlarında kullanılan PVC borular, elektrik tesisatlarının çekilmesinde kullanılan PVC borular başlıcalarıdır. Bunlar gibi ekstrüzyon aynı zamanda, naylon elde etme işleminde de kullanılır. Özel kullanım alanları arasında en başta elektrik kablosu kaplama ve lif çekme işlemlerinde kullanılır(2).

6. EKSTRÜZYON ÜRÜNLERİ

En iyi bilinen estrüzyon ürünleri:

1.PE film

2.PVC borular

3.Yüksek darbeye dayanıklı PS plaka

4.PVC kaplaması için esnek film

5.PMMA (akrılik) bağlantı elemanı

6.Naylon iplik(1).

7. EKSTRÜZYON KALIPLAMADA KULLANILAN PLASTİKLER

Ekstrüzyonda genelde termoplastikler kullanılır. Bunların en önemlileri miktarına göre şöyle sıralayabiliriz ;

1.Polivinil chloride (PVC)

2.PS

3.ABS

4.Polimethil methakrilat (PMMA)

5.Naylon (Poliamid)

6.PE

7.PP

8.PA

9.Termoplast Poliester

10.Sülfon Plastiklerdir(1).

8. EKSTRÜZYON KALIBI ÇEŞİTLERİ

1.Yer Değişimli Istavrozlu Kalıplar

2.Dar Aralıklı Dağıtıcılı Kalıplar

3.Boru Yapma Kalıbı

4.Film Kalıbı

5.Sprial Mandrelli Kalıp

6.Balık Kuyruğu Kalıbı

7.Plaka İmaline Uygun Monifold Kalıp

8.Elbise Askısı Kalıbı

9.Tel Üretim Kalıbı

10.Spiral milli dağıtıcı kalıp(1).

9. EKSTRÜZYONDA ŞİŞİRME İLE KALIPLAMA

Cam şişe üretiminde uygulanan yönteme benzeyen bir tekniktir. 2 mltden 9000ltye kadar hacminde olan çeşitli boyuttaki şişe, bidon ve benzeri plastik eşyanın elde edilmesini sağlayan kalıplama yöntemidir. Bu yöntemde kalıptan boru şeklinde elde edilen ve istenilen ölçülerde kesilen parçaların (bunlara parison da denilir) sıcak bir kalıp içinde, soğumasına olanak tanımadan çevresindeki kalıbın şeklini alana kadar içine hava üflenerek şişirilmesi esasına dayanır(2).

9.1. Bu yöntemi kullanmanın bazı avantajları

1. Şişirmede kullanılan basınçlar, aynı malzemeyi bir başka şekillendirme yöntemi olan enjeksiyonda kullanılanlardan çok daha küçüktür. Bu nedenle ekonomiktir.

2. Gerekli makine parkı enjeksiyona kıyasla ucuzdur.

3. Şekillenen parça ve şişe üzerine dişliler dışarıdan basılabilir.

4. Farklı, istenilen boyutlarda ürün elde edilebilir(2).

9.2. Bu yöntemi kullanmanın bazı dezavantajları

1.Hassas toleranslar, ancak parçanın dış yüzeyine uygulanabilir.

2.Et kalınlığı, parçanın köşeleri ve büyük yüzeylere;değişme gösterebilir.

3.Parça delik bulacak ise, kalıplamadan sonra ek işlem gerekir.

4.Kalıplamadan sonra parçaları soğutma süreleri, enjeksiyon ile kalıplamadan daha ucuzdur.

Ekstrüzyonla şişirme kalıplama da, şekilde görüldüğü gibi parça(parison) kalıba tutulur. Kalıba bağıntı sıcak bir bıçak ile kesilir. Isıtılır, içten hava üflenir (0.4-1.0 MN/m2). Şişmeyi takiben parça soğutulur ve çıkarılır. Ekstrüzyonla üfleme kalıplamada özellikle soğutma süreleri yukarıda da belirtildiği gibi işleme hızlarını etkiler. Bu nedenle çok sayıda parçanın aynı anda, bir arada farklı kalıplar kullanılarak şişmesi yolu ile veya dönen kalıp masası kullanılarak, işleme hızları arttırılabilmektedir(2).

10. EKSTRÜZYONDA, HADDELEME İLE ŞEKİLLENDİRME

Haddeleme, ekstrüzyonda devamlı bir çubuk veya kalın ip şeklinde çıkan ürün haddelerinden geçirilerek devamlı (kesiksiz olarak) levha üretilmesi sağlanır. Proses,kağıt,tekstil, metal endüstrilerinden esinlenerek geliştirilmiştir. Kullanılan haddelerin kalitesi, elde edilen ürün yüzey özelliklerini/kararlılığını kontrol eder bu nedenle özel çelik malzemeden yapılmış olanları kullanılır. Haddelerin içinden sıcak su/buhar/veya sıcak yağ geçirilerek,ısıtılır. Haddelenecek malzemenin türüne bağlı olarak, haddeleme sırasında, işlem nedeni ile sıcaklık artabilir(2).

Haddelemede , haddeler arasındaki mesafenin, belirli toleranslar içinde sabit kalacak ölçülerde olması çok önemlidir. Haddeleme prosesi sırasında haddelenen plastikte çok yüksek oranda aşırı gerilim birikimleri olur. Bunların etkisiyle de üründe, özellikle levha/film ürün üretiminde kıvrılmalar gözlenir. Bu parça ,ise parçanın ortasında kalınlaşma eğilimi yaratır.

PP,PE ve PS film ve levha üretimi doğrudan film ekstrüzyonu ve şişirme yöntemi ile elde edilirken; plastikleştirilmiş PVC veya kauçuk/lastik gösterdikleri termal hassasiyet nedeni ile tercihen ekstürüzyonla haddelenerek şekillendirilir(2).

10.1. Ekstrüzyonla haddeleme prosesinin avantajları kısaca;

1.Isı bozunma olasılığının az olması ve bu nedenle PVC gibi termal hassasiyet gösteren malzemeler ile tercih edilmektedir.

2.Çalışma hızlarının yüksek olması.

10.2. Bu prosesi kullanmanın dezavantajları arasında:

1.Haddelerin özel silindirler olması ve uzun süreli kullanımlar için düşünülmesi gereği.

2.Çalışma sıcaklığına ulaşmada uzun süreler bekleme gerekmesi ve bu nedenle bu sistemin işletmeye bir kez alındıktan sonra kesiksiz olarak uzun süreli kullanımlarda ekonomik olması belirtilebilir.

SONUÇ ve İRDELEME:

Ekstrüzyon teknolojisi geçmiş yıllardan günümüze kadar sürekli yükselen bir grafikle gelmiştir. Bu paralelde işlemde kullanılan kalıplar ve ekipmanlarda da yeni yeni teknikler gelişmiş daha sağlıklı işlerin yapılması gerçekleştirilmiştir.

Ekstrüzyon , plastik bir maddenin ısı ile akıcı hale getirilerek belirli bir şekilli kalıptan basınçla geçirilmesi ve biçimlendirilmesi yöntemi olarak kısaca açıklanabirilir. Bu biçimlendirme yöntemi ile çubuk, boru, profil malzeme, levha, film gibi çeşitli üretimler yapılabilmektedir.

Piyasada ekstrüzüsyon sistemini çalışma ve işlev bakımından bir çok çeşidinin bulunduğu, yine de genel prensip hepsinde geçerli olup yalnız hız ve kalite üzerine geliştirilmiştir.Ekstrüzyonun plastik ambalaj endüstrisinde çok büyük bir alanı kapsamaktadır.

|